Ro'yxatga olish sanasi 23 Fevral 2024

18 SotishKadmiy metalini ishlatilishi Kurs ishi

![KIRISH

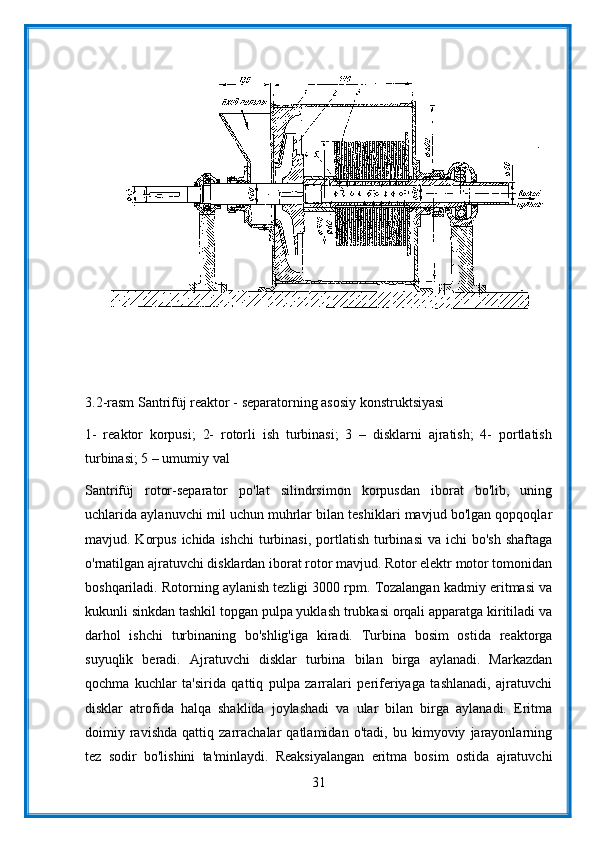

Kadmiy – bu batareyalar va ko’plab mahsulotlarda ishlatiladigan metall. Biz

kundalik hayotda foydalanadigan ob’ektlarni ishlab chiqarishdagi afzalliklarni

inkor etib bo’lmaydi; ammo tanganing ikkinchi tomoni umuman yurakni

quvontirmaydi. Kadmiy eng xavfli og’ir metallar qatoriga kiradi . Biz oziq-

ovqat zanjiridan, suvdan , sigaretadan, havodan va oziq-ovqat uchun ishlatiladigan

idishlardan kadmiyga duch kelishimiz mumkin. Zaharli kadmiy ko’plab

kasalliklarni, ayniqsa suyak tizimining mo’rtligini keltirib chiqarishi mumkin. Bu

tanadagi kaltsiy muvozanatini buzadi va foydali oqsillarni chiqarilishiga olib

keladi.

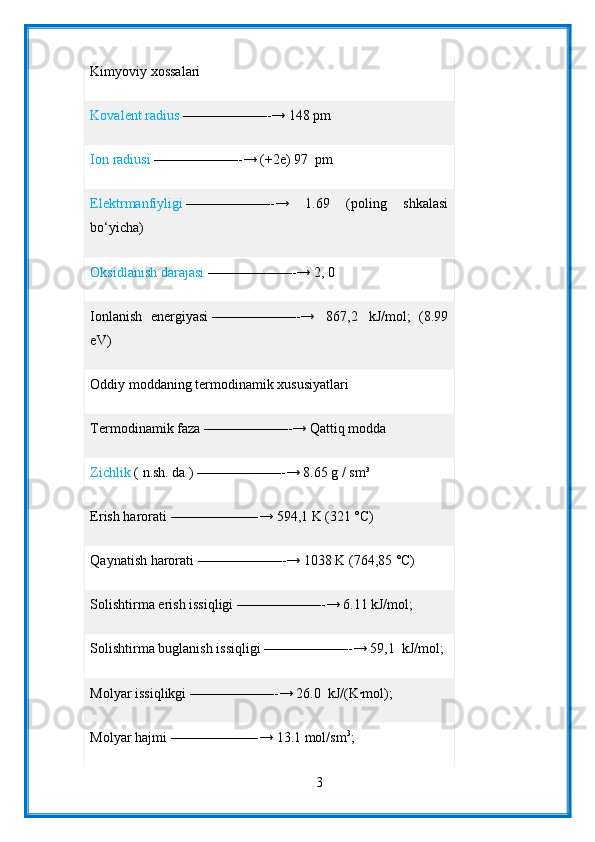

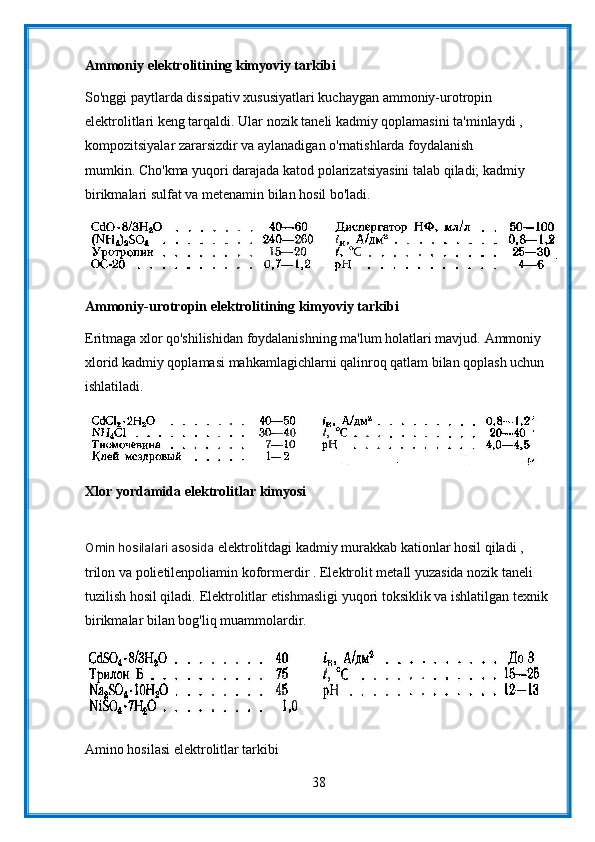

Oddiy moddaning ko’rinishi

Yumshoq, egiluvchan, kumush-kulrang metall

Atom xossalari

Nomi, belgi, raqami ——————-→ Kadmiy (Cd), 48

Atom massasi ——————-→ 112.411 m.a.b. (g/mol)

Elektron konfiguratsiyasi ——————-→ [Kr] 4d 10

5s 2

Atom radiusi ——————-→ 154 pm

2](https://docx.uz/documents/b8b0f9df-3c92-44eb-841a-ad02ef2eaad1/page_3.png?v=1)

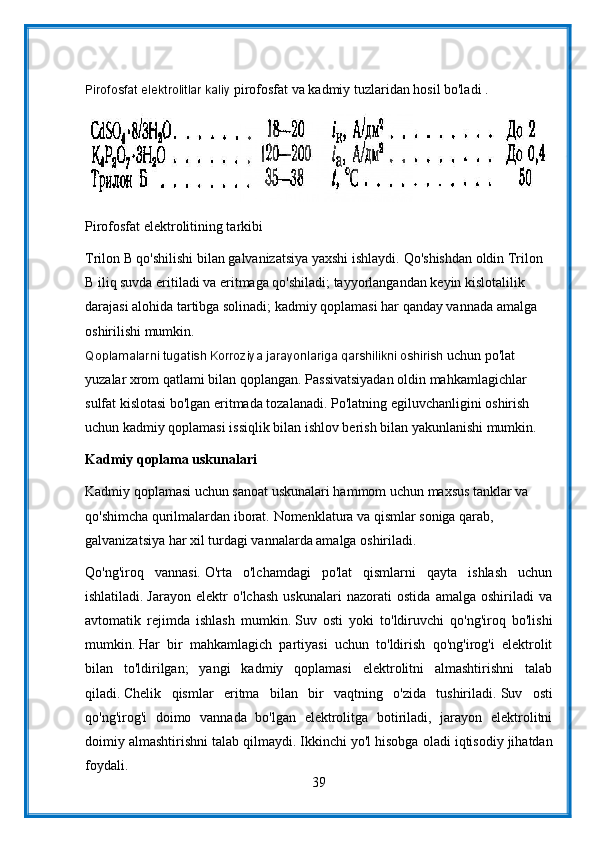

![Erish nuqtasidan yuqori bo'lgan kadmiy galogenlar bilan reaksiyaga kirishib,

galogenidlarni hosil qiladi:

Cd + Cl

2 = CdCl

2 (3,8)

Oltingugurt va boshqa xalkogenlar bilan xalkogenidlar hosil qiladi:

Cd + S = CdS. (3.9)

BILAN H

2 , N , C , Si va B kadmiy reaksiyaga kirishmaydi. Cd

3 N

2 nitridi va CdH

2 gidridi bilvosita olinadi.

Suvli eritmalarda kadmiy ionlari Cd 2+

akvakomplekslarni [Cd(H

2 O)

4 ] 2+

va [Cd(H

2 O)

6 ] 2+ hosil qiladi

.

Kadmiy gidroksidi Cd(OH)

2 kadmiy tuzi eritmasiga ishqor qo'shib olinadi:

dSO

4 + 2NaOH bilan = Na

2 SO

4 + Cd(OH)

2 (3.10)

CdO oksidi va kadmiy gidroksid Cd(OH)

2 ning amfoter xossalari tegishli sink

birikmalariga qaraganda ancha kam aniqlanadi . Juda konsentrlangan ishqor

eritmalarida uzoq vaqt qaynatishda gidroksid komplekslari [Cd(OH)

6 ] 4- hosil bo'lishi

qayd etilgan

.

Murakkab hosil bo'lishi tufayli kadmiy gidroksid Cd (OH)

2 ammiak NH 3 ning suvli

eritmalarida osongina eriydi.

Cd(OH)

2 + 6NH

3 = [Cd(NH

3 )

6 ](OH)

2 . (3.11)

Olingan kadmiyning 40% ga yaqini oson zanglagan metallarga korroziyaga qarshi

qoplamalarni qo'llash uchun ishlatiladi.

nikel-kadmiy va kumush-kadmiy ), oddiy Weston xujayralari va zaxira

batareyalarda ( qo'rg'oshin-kadmiy xujayrasi , simob-kadmiy xujayrasi )

ishlatiladigan kadmiy elektrodlarini ishlab chiqarishda ishlatiladi .

8](https://docx.uz/documents/b8b0f9df-3c92-44eb-841a-ad02ef2eaad1/page_9.png?v=1)

1 Kirish

2 Kadmiyning ishlatilishi

3. Kadmiyning xususiyatlari va qo'llanilishi

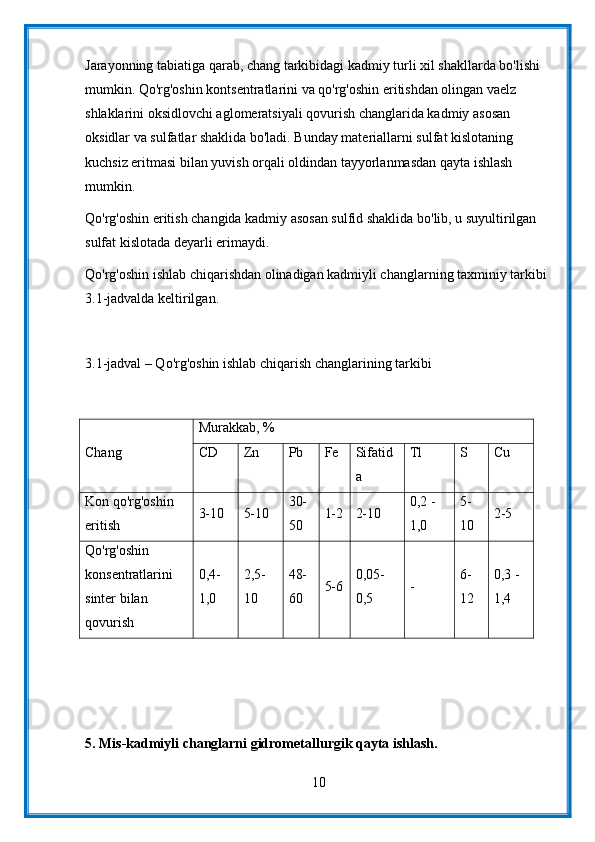

4. Kadmiy xom ashyosining tarkibi.

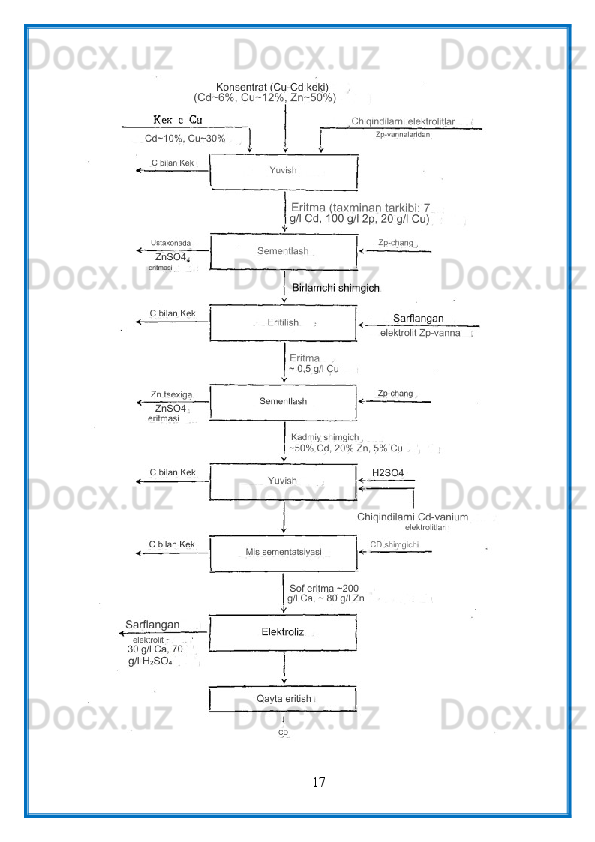

5. Mis-kadmiyli changlarni gidrometallurgik qayta ishlash.

6. Kadmiyning elektrolitik vanalarda ishlab chiqarilishi.

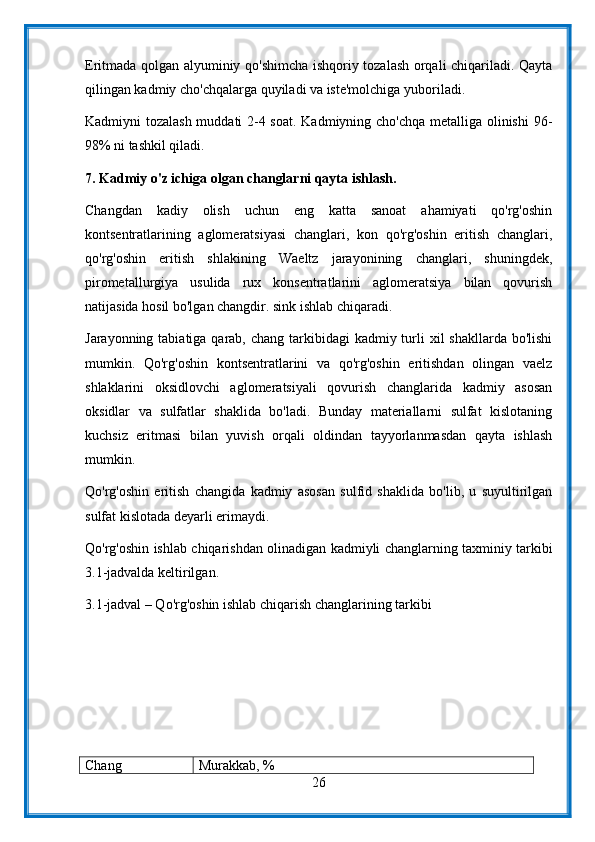

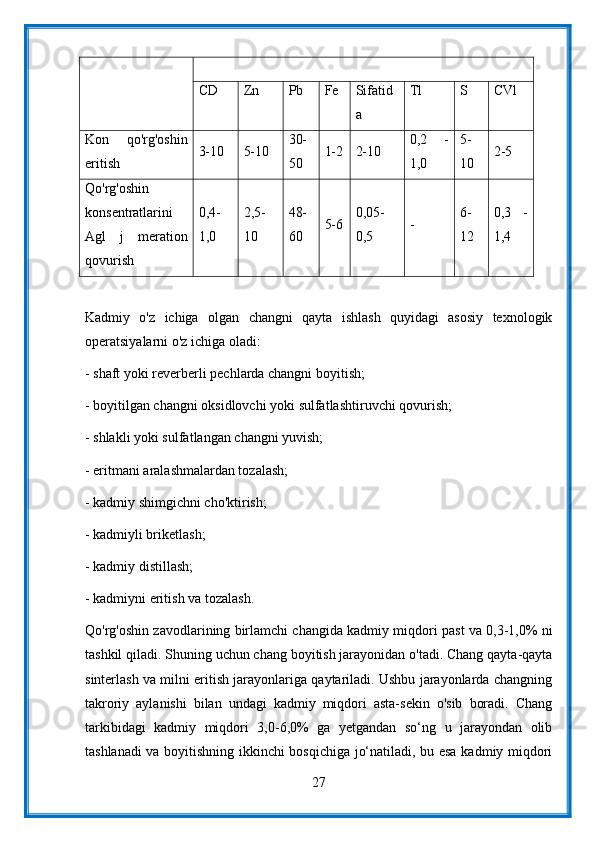

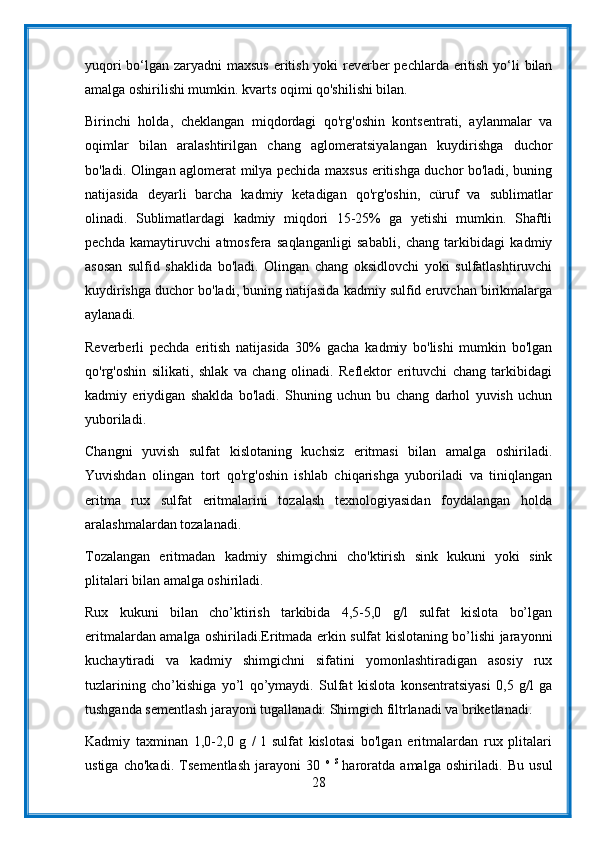

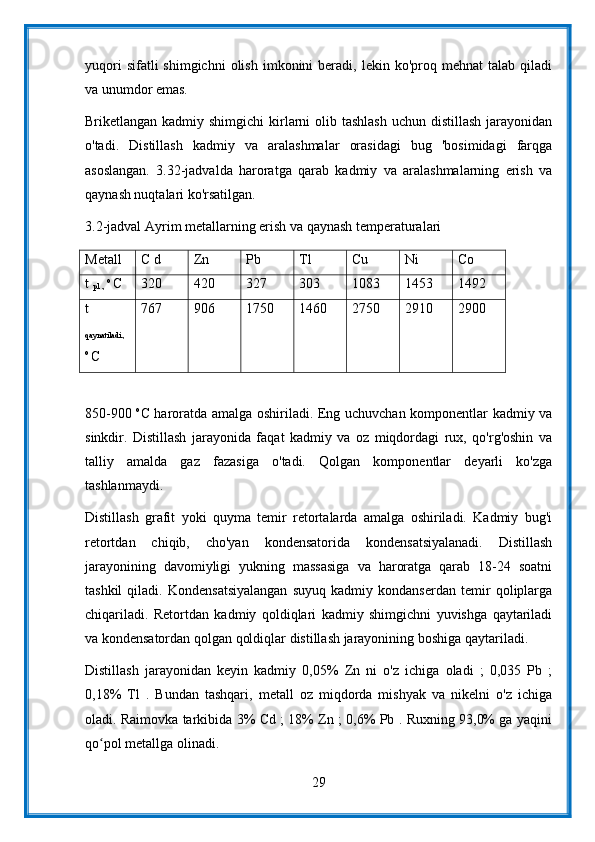

7. Kadmiy o’z ichiga olgan changlarni qayta ishlash.

8. Kadmiy ishlab chiqarishning zamonaviy texnologiyalari.

9. Kadmiy qoplama jarayoni maxsus vannalarda yuzaga keladigan murakkab elektrokimyoviy reaktsiyasi.

10. Elektroliz jarayonlari.

5 Hulosa

6 Foydalanilgan adabiyotlar

-

O'xshash dokumentlar

- Avtomobillarga texnik ko’rik tizimi

- Gaz quduqlarini burg’ulash uchun burg'ilash eritmasini tanlash va hajmini hisoblash

- Mis metalining elektroliz usulida ajratib olishga mo'ljallangan elektrolizyor qurilmasini loyihalash va uning hisobi

- Kadmiy metalli haqida Malakaviy biriruv ishi

- Po’lat eritish uchun elektr arq pechini ayirish loyihasi