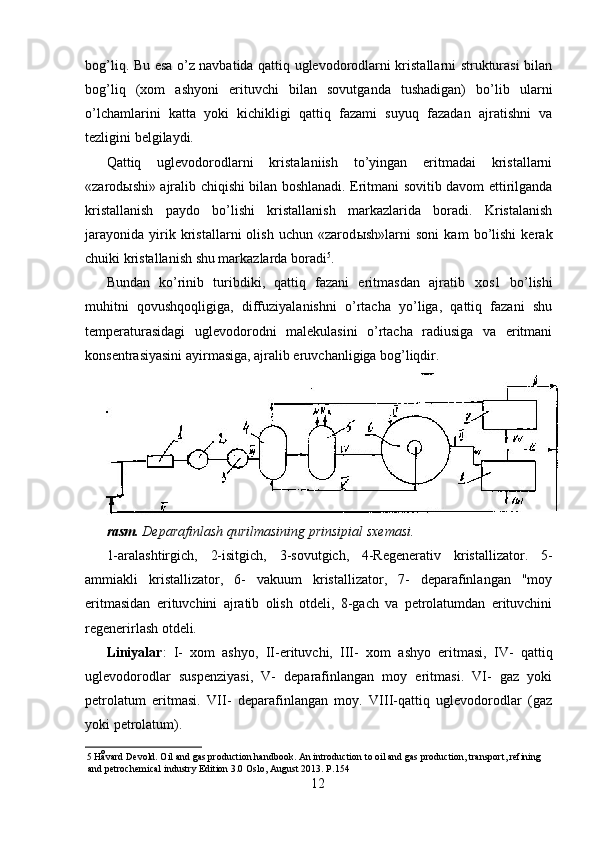

Moyni deparafinlash jarayoni kimyosi va texnologiyasi

Moyni deparafinlash jarayoni kimyosi va texnologiyasi