Neft va tabiiy gazni qayta ishlash

![I bob. ADABIYOTLAR SHARXI

1.1. Neft va tabiiy gazni qayta ishlash

Neft yer osti yoqilg’ilarining yagona suyuq vakili. Uni insoniyat juda

qadim zamonlardan buyon yaxshi biladi. Chunonchi Frot daryosi (Bobil) sohilida

olib borilgan arxeologik qazuvlar u yerda miloddan 6000-4000 yil ilgari neftdan

foydalanilganligidan darak beradi. Neft tabiatda yer po’stlog’ining tektonik

faoliyati tufayli hosil bo’lgan, u yer ostida cho’kindi jinslarning g’ovak

qatlamlarida, yorug’ va bo’shliqlarida to’planib konlar hosil qiladi. Neft qatlamlari

konlarda turli chuqurliklarda (100 metrdan 6000 metrgacha) joylashgan bo’ladi.

Neft katta bosim ostida bo’lib, odatda yo’ldosh gazlar va neft suvi bilan birga

uchraydi. [3-5]

1.2. O’zbekistonda neft-gaz zaxiralari

O’zbekistonda neft zaxiralari Farg’ona vodiysida (Shimoliy So’x, Janubiy

Olamushuk, Polvontosh, G’achcha-Jang’ari, Sho’rsuv, Chimyon), Surxon

vohasida («Xovdach», «Uchqizil», «Kokayti», «Qoshg’ar»), Qoraqalpog’istonda

(Ust-Yurt) va boshqa yerlarda joylashgan. Shimoliy Muborak va Oqjarda ham neft

konlari ochilgan. O’rtabuloq, Qadim va boshqa joylarda neft-gaz aralashmalari

borligi aniqlanilgan.

Buxoro-Xiva mintaqasida gaz konlari mavjud. Gazli gaz konidan mana 40

yildan ortiqroq vaqt davomida qazib olinayotgan xom- ashyodan kimyo korxonalari

va xalq xo’jaligida foydalanilib kelinmoqda. Tarkibining 96-97 % metandan iborat

bu tabiiy gazdan asetilen, sirka al’degid, sirka kislota va boshqa mahsulotlar ishlab

chiqarilayotganligi ma’lum.

Janubiy-G’arbiy Hisorda (Odamtosh, G’umbuloq, Pachkamar, Qizilbayroq,

Omontosh) gaz kondensatlari konlari bilan bir qatorda neft zaxiralari ham mavjuddir.

«Shoxpaxta» va «Quanish» konlari Ust-Yurt platosida joylashgan bo’lib, Rossiyaning

«Lukoyl» kompaniyasi bilan hamkorlikda ekspluatatsiya qilinmoqda.

Neft, gaz va kondensatlar konlarini topishda geolog olimlarimiz tinimsiz

qidiruv ishlarini olib borishib, yangidan-yangi muvaffa qiyatlar qo’lga

4](https://docx.uz/documents/4e7a4a3e-b54c-4766-b25d-d08f527195ae/page_4.png?v=1)

![kiritishmoqda. 20 dan ortiq konlar aniqlab topildi. Yoqilg’i energetika resurslarini

qidirib topish va ulardan xalq xo’jaligida keng q o ’ l l a n i l i s h maqsadida

O’zbekiston Fanlari akademiyasi tizimida tashkil etilgan (1959) neft va gaz konlari

geologiyasi va qidirish ilmiy-tekshirish instituti faoliyat ko’rsatib kelyapti. Bu

sohada akadcmik O.M. Akramxo’jayevning xizmatlari katta bo’ldi. Institut

xodimlari hamon izlanishda, yangi konlar ochish ishtiyoqida mehnat qilishmoqda.

[5]

1.3. Neft va tabbiy gazlar tarkibidan olinadigan xom-ashyolar va ularning

xossalari

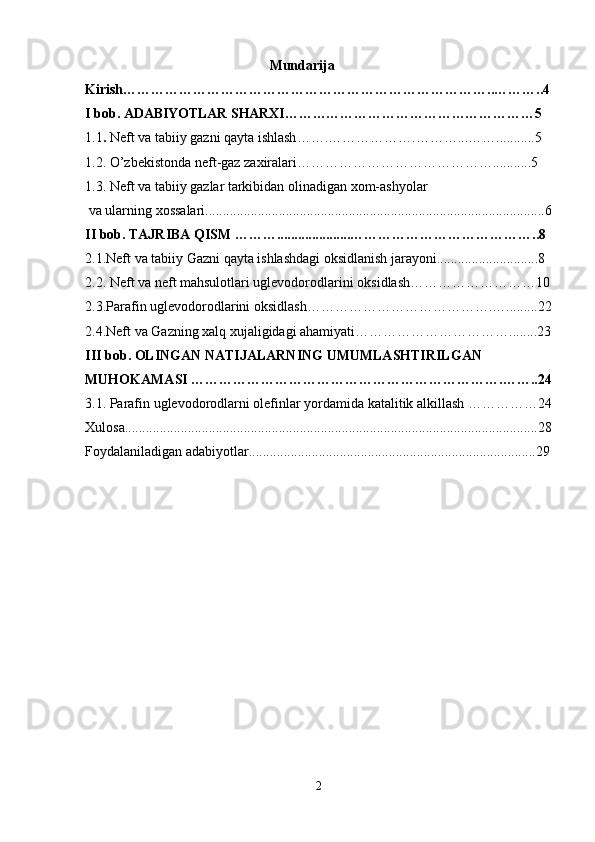

Qurilma ma x suloti bо’lib, nordon komponentlardan tozalangan tabiiy gaz

hisoblanadi. Texnik nomi tozalangan regeneratsiya gazi. Savdodagi nomi

tozalangan tabiiy gaz.

O’zDSt 948:1999 bо’yicha, SOT II-blokining AYOGOT-1 quritish

tozalash tizimi bо’yicha magistral gazо’tkazgichga uzatiladigan yonuvchan tabiiy

gazning sifatiga bо’lgan talablar 1– jadvalida keltirilgan.

5](https://docx.uz/documents/4e7a4a3e-b54c-4766-b25d-d08f527195ae/page_5.png?v=1)

![II bob . TAJRIBA QISM

2.1.. Neft va tabiiy Gazni qayta ishlashdagi oksidlanish jarayoni

Neftning oksidlanish jarayoni tabiatda ancha keng tarqalgan.Neftning

oksidlanishi to’yingan qatlam yuzaga chiqqanda kislorod bilan o’zaro reaksiyaga

kirishishi natijasida sodir bo’ladi.Bundan tashqari neft uyumiga erigan kislarodli

va sulfatdan tashkil topgan infiltrasion suvlarning singishi natijasida,

shuningdek,suv-neft aralashmasini yuzasi chegaralarida sulfit va oksidlangan

uglevodorodlarni tiklash yuzaga kelishi mikroorganizimlar ta’siri natijasida sodir

bo’ladi. Neft fizik-kimyoviy xossalari boshqa jarayonlar ta’sirda (parchalanish,

siriqish,oltinguguridlanish) ham ‘zgarishi mumkin. Shunday qilib,neftning turliligi

uning ikkilamchi o’zgarish bilan bog’liqdir. [3-4]

Ayrim tadqiqotchilarning fikricha, neftning qayta tuzilishida oksidlanish

jarayoni asosiy ahamiyatga ega. Boshqa bir guruh tadqiqotchi- olimlarning

fikricha, tiklanish (qaytarilish) jarayoni asosiy ahamiyatga egadir. Biroq

G.A.Asimov, N.V.Vassoevich, A.A.Karsevlar o’tkazgan tadqiqotlar neft fizik-

kimyoviy xossalarining o’zgarishiga tabiatda oksidlanish va qaytarilish

jarayonlarining ta’siri juda katta ekanligini ko’rsatadi.

Kislorod ishtirokida 150 0

C da 0,5 10 soat davomida alifatik sulfidlar

oksidlanib, chuqur oksidlanish mahsulotlarini hosil qiladi. Jarayon ko`p bosqichli

bo`lib quyidagi reaksiyalar ketadi:

Butil, ikkilamchi oktilsulfidni oksidlanish mahsulotlari ichida sulfoksidlar,

sulfonlar, sulfokislotalar, to`yinmagan birikmalar, aldegidlar va ketonlar kuzatiladi.

C

n H

2n+2 qatoridagi uglevodorodlar hamma neft tarkibida mavjud bo`lib,

uning fraksiyalarining asosiy tarkibiga kiradi. Metan uglevodorodlar fraksiyalarga

7 2R - S - OHR - S - R [O

]

R - S - R [O

]

O R - S - R

OO [O]

OO](https://docx.uz/documents/4e7a4a3e-b54c-4766-b25d-d08f527195ae/page_7.png?v=1)

![bir tekis taqsimlanmaydi. Ular asosan neft gazlari va benzin, kerosin fraksiyalarida

konsentrlangan bo`ladi. Moy fraksiyalarida esa ularning miqdori keskin kamayadi.

Ayrim neftlarning yuqori fraksiyalarida amalda parafinlar bo`lmaydi. [5]

2.2. Neft va neft mahsulotlari uglevodorodlarini oksidlash

Metanni oksidlash

Metan oksidlanganda quyidagi reaksiyalar ketadi:

CH

4 +1/2 О

2 — CH→H+62 kkal/mol

CH→H+1/2 О

2 — CH

2 О+H

2 О+70,47 kkal/mol

CHp+1/2 О

2 — HCООH+131,45 kkal/mol

HCООH+1/2 О

2 − CО

2 +H

2 О+115,б9 kkal/mol

Metanni to’g’ridan to’g’ri oksidlashning murakkabligi shundan iboratki,

oksidlash chuqurligini oshishi bilan jarayon tezligi va is siqlik effekti tobora ortib

boradi. Bu esa oksidlash jarayonini kerakli bosqichida temperaturani boshqarib

turishni qiyinlashtiradi. Shu sa- babli bir o’tishda metanning kamroq konversiya

reaksiyasi amalga oshiriladi, reaktorda esa reaksiya mahsulotlarini qisqa vaqt

bo’lishi ta’minlanadi. Reaksiya yuqoriroq bosim ostida azot oksidlari initsiatorlari

ishtirokida olib boriladi. Har doim oksidlash reaksiyasini, portlash xavfi bor

kontsentratsiyalar hosil bo’lishining oldini olish maqsadida, ortiqcha miqdorda

uglevodorodlar bilan olib boriladi. [3-5]

Metanni 360°C haroratda, 100 atmosfera bosimda, azot oksidlari (0,0S%)

mavjudligida va metan: kislorod=9:1 (nisbat)da oksidlaganda 17% CN

3 ON va 0,6

% CN

2 O olingan. Atmosfera bosimi va 600°C ga yaqin harorat, azot oksidlari

ishtirokida 35% ga yaqin formalde- gid (reaksiyaga kirishgan metanga nisbatan)

olingan.

Neft kimyo sanoatida formaldegid ishlab chiqarish yirik ko’lamlarga yetdi.

Biroq metanni oksidlab formaldegid olish qiyinchiliklari asosan metanni ushbu

usul bilan olinishiga sabab bo’ldi. Bunda jara yon quyidagicha amalga oshiriladi.

Birinchi bosqichda metanning konversiyasi suv bug’i bilan olib boriladi:

8](https://docx.uz/documents/4e7a4a3e-b54c-4766-b25d-d08f527195ae/page_8.png?v=1)

![Yaqin paytlargacha uni olishning quyidagi usullari ma’lum edi: etil spirtini

oksidlab degidridlash, mis katalizatorida etil spirtini de gidrirlash, Kucherov usuli

bo’yicha atsetilenni gidratatsiya qilish, etilen oksidini izomerlash.

1959-yili Shmidt tomonidan palladiy xloridi katalizatoridan foydalanib suv

yoki suv bug’i ishtirokida olefinlarni karbonil birikmalarga oksidlash jarayoni

ishlab chiqildi. Bir bosqichda ushbu usul bo’yicha etilen oksidlanganda

atsetaldegid hosil bo’ladi:

Oksidlash 100-200°C haroratda palladiy xloridni suvli eritmasida 3-10

atmosfera bosim ostida olib boriladi. O’tkazilgan etilenga nisbatan

atsetaldegidning salmog’i 90-95% ga yetadi, shu bilan birga 1-1,5% sirka kislotasi

va 1-1,3%ga yaqin xlorli hosilalar hosil bo’ladi.

Etilenni atsetaldegidga oksidlash reaksiyasi turli usullar bilan olib borilishi

mumkin: bir va ikki reaktorli jarayonni suyuq katalizator vositasida va qattiq

katalizator ishlatish orqali.

Birinchi holida reaktorga hamma komponentlar kiritiladi. Ikki reaktorli

sxemada metallik palladiyni palladiy xloridga aylantirish, ya’ni katalizatorni

regeneratsiyasi alohida apparatda amalga oshiriladi.

Statsionar katalizator ishlatilganda promotorlar va katalizator qatlamlari

orqali etilen hamda suv bug’i aralashmasi o’tkaziladi.

Atsetaldegid hosil bo’lish reaktsiyasi ekzotermikdir, shuning uchun reaktor

yaxshi sovutishni talab qiladi.

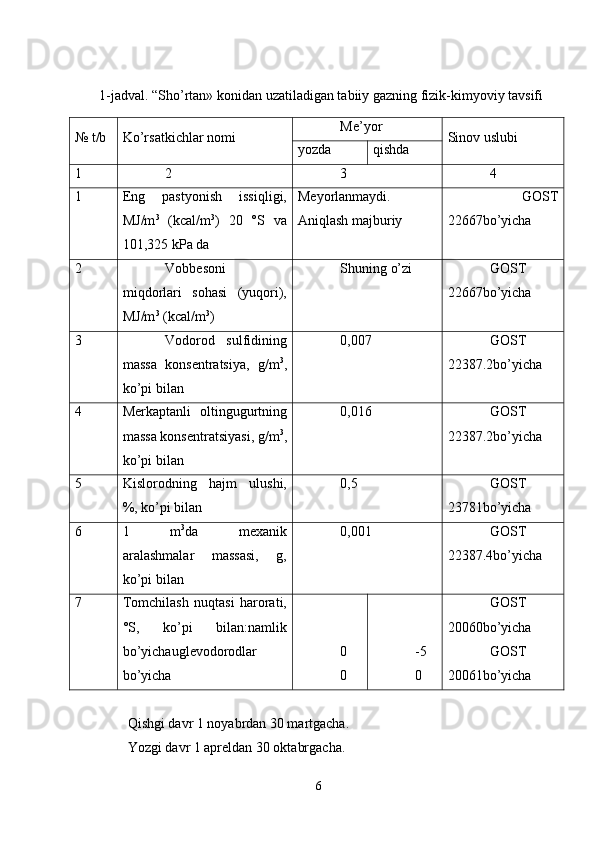

1970-yili xorijda atsetaldegid ishlab chiqarish 2 mln. t/yiliga (1,03 mln t.

AQSHda, 550 ming t./yildan G’arbiy Yevropa va Yapo- niyada) dan ortib ketdi.

1965-yildayoq Yaponiyada ishlab chiqarilgan hamma atse taldegidning

68% etilen asosida bo’lgan. GFRda etilen asosga o’tish sekinroq amalga oshgan

(atsetilenda ishlagan qurilmalarning ko’p sondaligi bois). AQSHda ishlab

chiqarishning ko’pchiligi etanol asosda edi, biroq 2000-yili etilen usulining ulushi

54% ni tashkil etdi. 2000-yildagi yetakchi kapitalistik davlatlarni atsetaldegid

ishlab chiqarish xomashyo bazalari strukturasi 2-jadvalda keltirilgan.[3-6]

13](https://docx.uz/documents/4e7a4a3e-b54c-4766-b25d-d08f527195ae/page_13.png?v=1)

![Ushbu usulning afzalligi shundan iboratki, 1 t malein angidridini olish

uchun hisob bo’yicha C

4 to’yinmagan uglevodorodidan ben zolga nisbatan 30

og’irlik qism kam talab qilinadi. Reaksiyaning issiqlik effekti ham kamroq, bu esa

jarayonni texnologik bejashni osonlashtiradi.

Naften uglevodorodlarni oksidlash

Siklogeksanni oksidlash jarayoni asosan sanoat miqyosida sinte tik tolalar

kapron va naylon sintez qilish uchun xomashyo ollshga yo’naltirilgan.

Siklogeksanni oksidlab adipin kislota olish jarayonlari

Sanoatda siklogeksanni oksidlash havo yordamida 120-140°C

temperaturada va 10-20 atmosfera bosimi ostida kobalt naftenati (siklogeksan

og’irligiga nisbatan 0,004% da) - katalizator sifatida ishlatilganda olib boriladi.

0ksidlashda o’sha zahotlyoq siklogeksa- nol va slklogeksanonga parchalanlb

ketuvchl siklogeksan gidrope- roksldl hosil bo’ladi:

Odatda, siklogeksanolning slklogeksanonga nisbati=2:1. Jara- yonnlng

selektivligi siklogeksanning konverslya darajaslga bog’liq: konverslya 5% bo’lsa

reakslyaga kirishgan slklogeksanga nisbatan slklogeksanol va

siklogeksanonlarning umumiy salmog’i 95% nl, konverslya 15% bo’lsa-60-65 %

nl tashkil qiladi.[7-8]

Shu bols siklogeksan bir o’tkazilganda 10-12% konverslyaga uchrashl

hlsobga olinib, oksidlash jarayoni olib boriladi; reakslyaga kirishmay qolgan

siklogeksan retsirkulatsiya qilinadi.

Slklogeksanol va slklogeksanonnl oksidlashning ikkinchi bosqichlarda

oksidlash 57% ll nltrat kislota bilan 70-100°C harorat va 2-10

Xomashyoga nisbatan adipin kislotaning salmog’i 90% ga yetadi. U naylon

olish uchun qimmatli xomashyodir.

Kapron olishda ilk xomashyo siklogeksandir. Uni oksidlashning birinchi

bosqichidan so’ng rektifikatsiya yo’li bilan ajratib olinadi.

Siklogeksanning bir bosqichda oksidlash yo’li bilan adipin kis lota olish

19](https://docx.uz/documents/4e7a4a3e-b54c-4766-b25d-d08f527195ae/page_19.png?v=1)

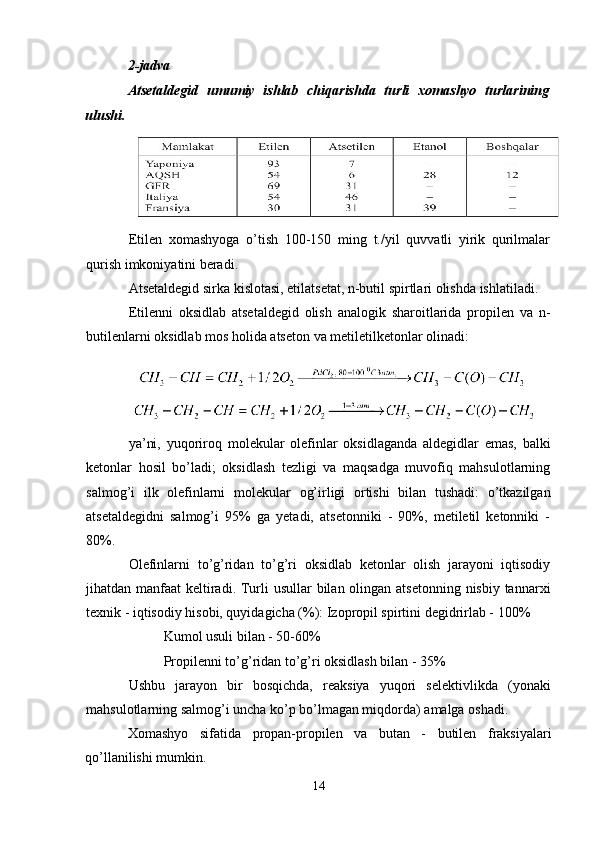

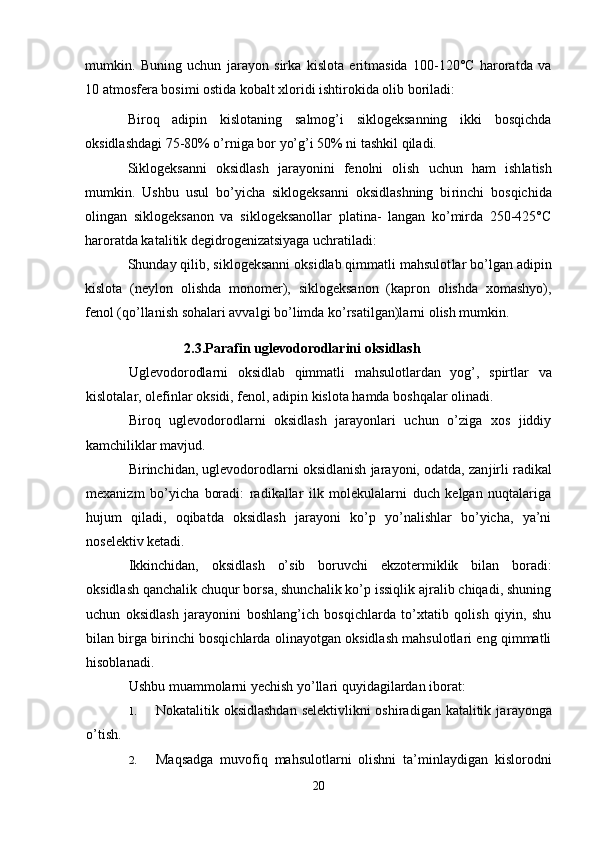

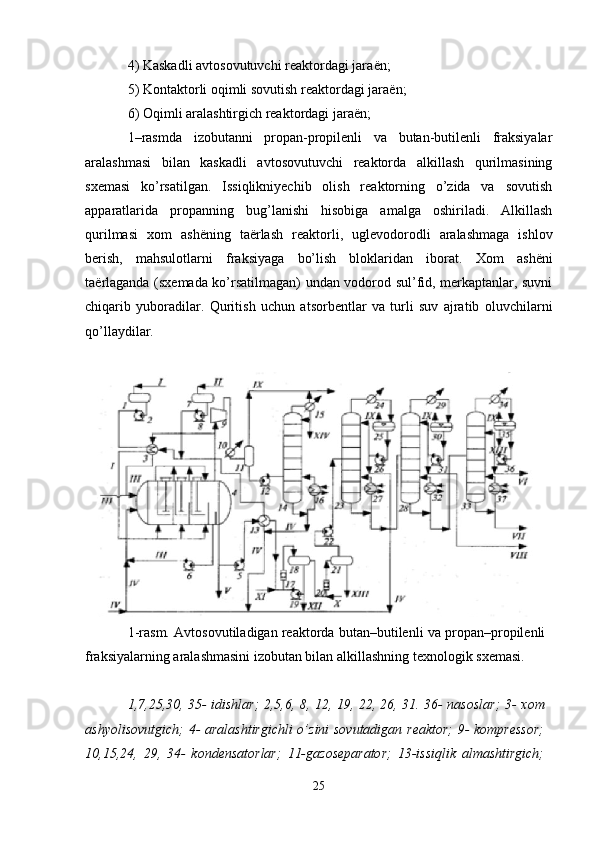

![14-propanli ustun; 16, 27, 32, 37- isitgich-bug’latgichlar; 17, 20-

aralashtirgichlar; 18, 21-tindirgichlar; 23-izobutanli ustun; 28-butanli ustun;

33-alkilatni ikkilamchi haydash ustuni; I – butan-butilenli fraksiya; II- propan-

propinlenli fraksiya; III- sul’fat kislota; IV-izobutan; V- ishlatilgan sul’fat

kislota; VI -yengil alkilash; VII -og’ir alkilash; VIII- butan; IX- quruq gaz; X-

suv; XI- ishqor; XII- ishlatilgan ishqor; XIII – ishlatilgan suv; XIV – propan.

Butan–butilenli fraksiyani qayta ishlashda sul’fat va kislotali alkillashning

moddiy balansi [%(mas)] quyida keltirilgan:

Kelib tushdi

HC

4 ....................................................................................................66,0

Izobutan............................................................................................34,0

Jami..................................................................................................100,0

Olingan

yengil alkilat.......................................................................................79,1

Og’ir alkilat.......................................................................................3,4

Propan ................................................................................................2,1

Ishlatilgan HC

4 ................................................................................15,4

Jami:.................................................................................................100,0

Xulosa

26](https://docx.uz/documents/4e7a4a3e-b54c-4766-b25d-d08f527195ae/page_26.png?v=1)

Neft va tabiiy gazni qayta ishlash

-

Похожие документы

- Yigirish korxonalarida sifat menejmenti tizimini

- Xavfli kimyoviy obyektlarda tez ta’sir etuvchi moddalar bilan bog‘liq avariyalar sodir bо‘lganda xavfsizlik choralarni kо‘rish

- Texnik ob’ektlarni boshqarishda 6 mikrokontrollerni roli

- Kadastr pasporti raqamini shakllantirish

- Kartashunoslik fanidan kartografiya va uning rivojlanish tarixi